" ?- ~0 ]# g; Z" K9 m

) _. y7 ^2 |" Q8 }# s1 d p| [ 作者:王禄鹏 成宇海 洪军 刘晓光 史志强 | 来源: |] |

|

& s1 t: q8 x8 E+ H b! E6 k- H3 j& E V* w+ g4 M

【摘要】大跨度钢箱梁的制造一般分为板单元制造、箱梁段组拼、桥位吊装三个阶段,由于板单元制造是整个工程的基础。而且板单元的数量巨大,因而在制造中

控制板单元的质量,满足精度要求.提高制造效率,满足进度要求是板单元制造的重点。本文结合南京长江第二大桥板单元的制造,系统介绍了板单元的加工方法及特点,并对制造中焊接变形的控制、板单元构件的制造精度控制等作了重点论述。

" V" ^! w" X" Z' L

【关键词】钢箱梁

8 o3 c. R% h9 g4 R K0 m

板单元

C1 t8 l7 P* \. o

制造

1 L2 B9 b3 O: W; s+ F1 L工艺

/ K: e1 T* m4 F/ M( l! [一、前言

5 l4 F* P' D7 q7 k大跨度

桥梁中,钢箱梁以制造质量稳定、跨度大、架设方便而经常采用。日本的多多罗大桥和国内的江阴长江大桥、海沧桥以及在建的南京长江第二大桥均采用钢箱梁。钢箱梁的制造由于钢板

规划及运输等方面的原因,一般采用工厂、工地、桥位相结合的方式。板单元制造中,保证制造质量,提高制造效率是关键所在。本文以南京长江二桥的钢箱梁为例,介绍板单元构件的制造方法及控制要点。

" L" V' u d7 N6 e) N

- D7 Z+ b/ ?6 @4 O

6 D( A5 X4 C) X& N( n. S3 R" p8 T$ t% T

2 a* u$ `$ s+ a! S- K

- D7 Z+ b/ ?6 @4 O

6 D( A5 X4 C) X& N( n. S3 R" p8 T$ t% T

2 a* u$ `$ s+ a! S- K二、钢箱梁板单元构件的划分

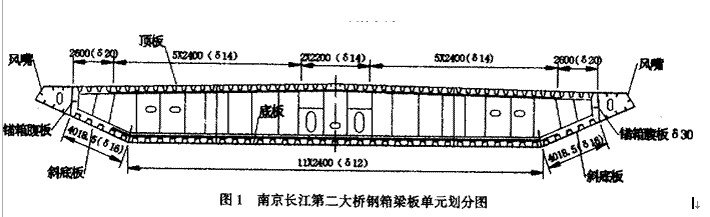

/ v& [/ n$ ?0 _/ ^# h2 Y南京长江第二大桥为钢箱梁斜拉桥,全长1238m。钢箱梁主梁断面为全焊扁平流线型钢箱梁,根据架设需要分为93段制造。每段箱梁顶板分为14个顶板单元,共有54根纵向加劲U肋;底板分为15个底板、斜底板单元,共有43根纵向加劲U肋;箱梁两侧为锚箱腹板,腹板外侧为风嘴。钢箱梁板件划分见图1所示。梁段之间的底板U肋在纵向定位后通过嵌补段连接,顶板U肋通过高强螺栓连接。在如此大跨度的箱梁中,要确保纵向U的间的精确定位连接,板单元的制造精度必须特别精确。—

/ a% I- g$ O' }" N8 ]$ i' G' S三、带U型加劲肋面板单元的制造

7 |' r/ Q& ?6 d

1.U肋制造

1 T- N2 ~% g! }& _3 {* V

U肋制造采用双折边法。即板料在精切下料后机加工两长边坡口,使用大型压力机分两次进行压弯。主要控制 U助的开口宽度 BO+3,两肢高低差≤2.0mm,全长扭曲≤5.0mm,端口垂直度≤1.5mm,局部不平度 2mm/m。

9 d# k, w6 x- T% g9 ]2.板单元制造

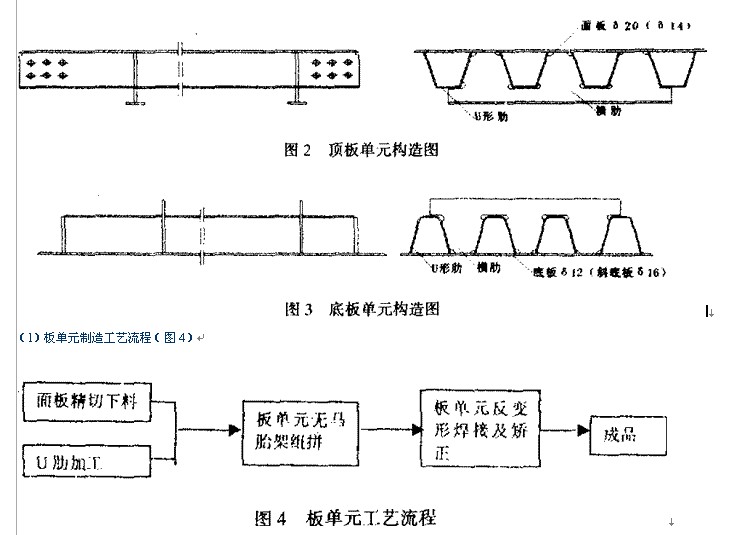

) _ A) O1 v2 L3 ?6 e7 Q顶板、底板、斜底板单元均带有U型加劲肋,主要结构形式为正交异性板结构,由面板和纵向加劲的U肋和横向加劲的横肋组成,构造见图2、图3所示。其制造工艺基本相同。

$ f8 J) c$ l9 j6 e

& y; x: Z' u. t

/ P( u* O$ @7 ~, O

6 K6 @% G* {+ s6 \

& D- @) Z; [. {6 ~4 Z; s# @" Q! ~

: s* o! P% l' U# l# S2 z8 V

+ s4 Z/ p8 t, K: n, o

& c1 y0 | H. Z& J4 E, U) K# A

: s* o! P% l' U# l# S2 z8 V

+ s4 Z/ p8 t, K: n, o

& c1 y0 | H. Z& J4 E, U) K# A(2)板单元的无余量精切下料

, r5 e2 g! {- T# E& s6 f

根据工艺试验所得的参数,考虑制造过程中火焰切割、焊接、热矫正等对板件尺寸的影响,对板件的外形尺寸确定适当的工艺预留量。精密切割下料并切割出板件周边的焊接坡口。

/ L# f) s# g t, y5 r7 j M1 F

下料时控制料件长度尺寸L±1.0,坡口角度控制在 0~+2℃,板边直线度≤2.0mm。

9 M" @# x! {, q- P) A. i! x(3)板单元胎架无码组装

8 a) Z2 V6 [+ y Q

正交异性桥面板直接承受汽车轮载作用,在制造时应避免加码等对运营造成疲劳隐患的组装方法,因而板单元使用专用无码组拼胎架组拼,见图5所示。

组拼作业主要控制U肋位置及U肋与面板的间隙,间隙要求≤1.0mm,U助间距在面板两端头及横隔板部位≤1.0mm,其余部位≤2.0mm。+ C: B8 j) H6 Z3 M

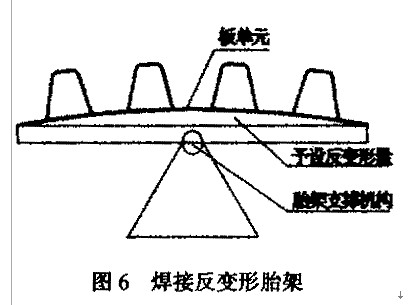

(4)板单元反变形焊接

a) _5 p2 u" u4 x n! VU肋与面板角焊缝焊接后,由于焊接热影响,面板会出现焊接角变形。焊接变形的产生不仅影响板单元的制造精度,而且若通过火焰矫正使其达到平面度要求,则需增加相当多的工作量。因而在制造中采用焊接反变形技术。

* X% K. W* y6 I通过对焊后变形数据的实测,确定变形量,在施焊前对面板施加适当的反变形,以基本消除板单元在焊接中产生的角变形。焊接反变形胎架见图6所示。

5 i: `+ e' S }: W y# d, `2 N

! @) y6 A: I, ?! Q8 o

$ {2 I. K: C. V- \- r) h

面板焊接采用效率高、输入线能量少、焊接变形小的CO2气体保护自动焊。焊接时采用船位焊接,保证焊缝的熔深及外观成型。5 Q) j) V! l- `6 F; B

由于反变形技术的应用,板单元焊接后角变形大为减小,经过820mm板厚的顶板单元的实测,未使用反变形时总角变形为40mm,使用反变形后总角变形仅为6mm,可很容易地矫正平整。

四、带锚箱的腹板的制造

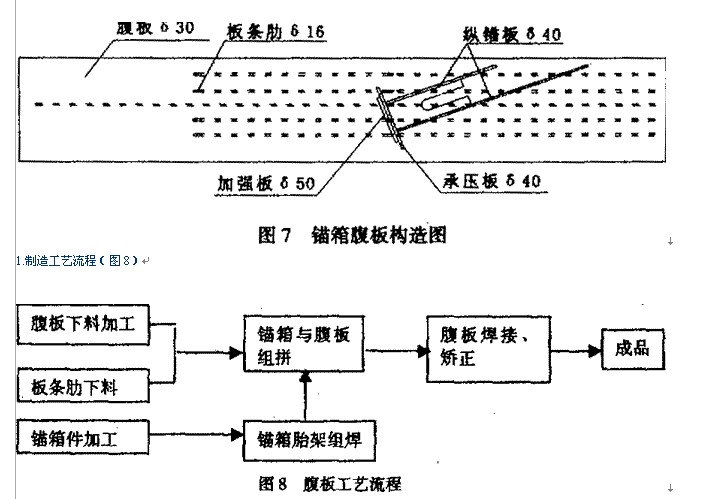

3 f, n6 c5 P! d3 ~2 J钢箱梁上的荷载均通过腹板外侧的锚箱传递给斜拉索和桥塔,因而锚箱腹板是钢箱梁最重要的受力构件。全桥共有80对柱状锚箱,其角度和纵锚板长度因箱段的位置而变化。锚箱腹板由腹板、承压板、纵锚板、腹板板条肋等组成。锚箱结构如图7所示。

4 u5 M) r4 k8 i6 @! w4 R4 l* I+ a" ~, q6 y

! l& @4 j: O, H J3 K+ n

! l& @4 j: O, H J3 K+ n

2.制造控制的重点 @) p) V3 J( l

其包括:①部件组拼精度控制;②焊缝焊接质量控制;③腹板焊接变形控制。

9 Z; e8 J& m6 c1 ^3.腹板组拼

! E; r0 k% m/ c4 W H! a5 C8 Q首先组焊锚箱合件。组焊时使用定位胎架进行组装,采用平角位置对称施焊,确保焊缝质量和焊接不产生大的不对称变形。

, P) A3 R& W$ N, d7 F* G腹板组焊板条肋后,依据纵、横基准线精确定出锚箱的组装位置及组装角度,并据此在平台上组装锚箱。

6 I, p- W% @. x! C) N' b+ t4.锚箱腹板焊接7 p3 Y6 T. u6 I1 I4 T; o% T1 r

(l)腹板与板条肋的焊接 4 J0 w1 S/ W7 O( b

腹板与板条肋焊接使用埋弧自动焊,焊丝使用H08Mn2E,焊剂使用SJ10lq,焊接时采用船位焊。

$ S1 K6 ] O& e* i1 s' j2 u; J(2)熔透焊缝的焊接

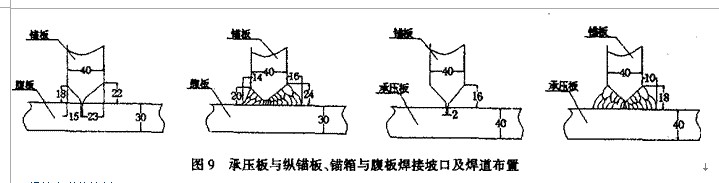

1 b x x$ H, G, a: v. [承压板与纵锚板、锚箱与腹板间均为熔透焊缝,采用开双面U型坡口焊接,坡口及焊道布置见图9所示。焊接时采用手工多道焊,焊条采用SHJ507Ni焊条。焊前预热100~150℃,层温控制在100~150℃。一侧焊后另一侧进行清根处理,确保熔透。

+ b' l* F- ~( b/ ]& D

5.焊接变形的控制7 f7 u( m' t7 a" c

(l)增加腹板刚度,控制竖向及弯曲变形

7 C- @) R1 @% F8 W腹板与锚箱焊缝为大坡口熔透焊缝,焊接后在腹板锚箱位置产生局部凹凸和翘曲变形,经实测在锚箱腹板背侧竖向弯曲变形最大达16mm。/ X. O: f" \, D% e3 a0 X. L

采取在腹板背侧的板条肋上增加临时连接件,使腹板上板条肋连为整体,以增大腹板的抗弯刚度,控制焊接竖向弯曲变形在6mm以内。# Y* w, v* ~! P2 I0 ~

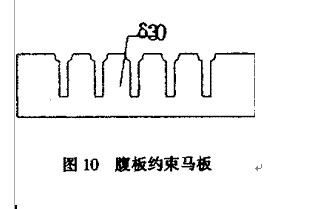

(2)利用刚性约束,控制焊接角变形

" @6 a( R$ z& R/ B2 X7 @0 I由于屡次的焊接热过程使得焊接角变形异常严重。采用在腹板锚箱背面加装约束马板的措施,施焊前先将马板点固于锚箱背侧,增加腹板上锚箱部位的刚性约束,制约腹板角变形的产生。马板见图10所示。腹板使用马板后焊接角变形原先的最大18mm减小为6mm,减少了矫正的工量,保证了几何尺寸的精确性。